Монтаж труб из стеклопластика

Глава 1. Монтаж стеклопластиковых трубопроводов

Непосредственный спуск трубы стандартной длины (12 м) должен осуществляться не менее чем двумя рабочими. Чтобы увеличить производительность работ при монтаже труб и снизить эксплуатационные расходы, за рубежом рекомендуется использовать тот же экскаватор, что используется для раскопки траншеи (см. рисунок 1). Экскаватор должен быть оснащен приспособлением для крепления строп, а рабочий, выполняющий грузоподъемные операции, должен пройти специальную подготовку, во избежание возможного повреждения труб.

Рисунок 1 Спуск трубы в траншею

Монтаж муфтового соединения

При стандартном изготовлении стеклопластиковой трубы, в заводских условиях осуществляется установка муфты с уплотнителями на один конец трубы и действия по монтажу таких труб будут описаны далее. В необходимых случаях полный монтаж муфтового соединения можно проводить в полевых условиях в следующем порядке.

Очистка и установка уплотнений в муфту

Укладка трубы проводится только после подготовки в соответствии с инструкциями траншеи и поверхности (дна траншеи), на которую укладывается труба.

Перед укладкой трубы в траншею необходимо удалить остатки земли, песка или грязи с внутренней стороны свободного конца трубы и с противоположного конца с муфтой, укомплектованной уплотнениями из эластомера. Для очистки проведите рукой по внутренней стороне муфты, для того чтобы убедиться, что там нет грязи или прилипших образований, которые можно осторожно удалить, например, при помощи стамески.

Если муфта монтируется на трубу на месте, тщательно очистьте кольцевые пазы муфты и эластомерные уплотнительные кольца REKA EPDM от грязи или масел.

Осмотрите конец трубы, чтобы убедиться, что торец секции не был поврежден во время транспортировки, и все поверхности трубы, подготовленные под насадку муфты, защищены наружным слоем полимера.

При помощи ветоши тщательно очистите поверхность трубы под муфту для удаления твердых частиц. Отметьте границу вставки муфты по окружности трубы при помощи измерительной ленты, маркера или полоски гибкого материала, например, такого как поливинилхлорид.

Ветошью тщательно очистите внутреннюю поверхность соединения, и проведите по ней рукой, чтобы проверить отсутствие твердых частиц, грязи, выпуклостей или полимера.

У кольцевого уплотнителя, предназначенного для установки в муфту определенного номинального диаметра должен быть диаметр, больший, чем диаметр внутреннего паза муфты (см. таблицу 1). Вставьте кольцевое уплотнение в паз в двух или более местах (в зависимости от диаметра), оставляя свободной остальную часть резинового кольца. Не применяйте никакой смазки для обработки паза или уплотнения на этой стадии. Для облегчения монтажа можно смочить уплотнение водой. Поскольку диаметр уплотнителя больше диаметра паза муфты, при начале вставки образуются петли, для каждого 450-миллиметрового участка кольцевого уплотнения должна быть минимум одна петля.

С равномерным нажимом заправьте каждый участок уплотнительного кольца, в том числе – петли, в паз. После установки осторожно натяните уплотнительное кольцо по всей окружности, чтобы убедиться, что оно равномерно уложено в пазу. Проверьте также, чтобы оба боковых края кольца выступали из паза одинаково по всей окружности, что должно соответствовать правильной установке уплотнительного кольца в муфте.

Затем с помощью чистой ткани нанесите тонкий слой смазки на резиновые уплотнения.

В таблице 1 приведены размеры муфтовых кольцевых уплотнителей.

Таблица 1 - Размеры муфтовых кольцевых уплотнителей

| Номинальный диаметр | Длина, мм | Наружный диаметр кольца, мм | Номинальный диаметр | Длина, мм | Наружный диаметр кольца, мм |

|---|---|---|---|---|---|

| 300 | 1052 | 355 | 1000 | 3348 | 1085 |

| 350 | 1214 | 406 | 1200 | 4062 | 1314 |

| 400 | 1391 | 463 | 1400 | 4761 | 1535 |

| 450 | 1551 | 514 | 1600 | 5429 | 1748 |

| 500 | 1720 | 567 | 1800 | 6100 | 1962 |

| 600 | 2040 | 669 | 2000 | 6774 | 2176 |

| 700 | 2350 | 768 | 2200 | 7445 | 2390 |

| 800 | 2690 | 876 | 2400 | 8116 | 2604 |

| 900 | 3019 | 981 | 2600 | 8788 | 2871 |

Очистка и смазка концов соединяемых труб

Осмотрите конец трубы, чтобы убедиться, что защита конца трубы не повреждена и торец трубы не был поврежден во время транспортировки.

Тщательно очистите все поверхности трубы, контактирующие с муфтой и с уплотнителями при соединении, чтобы удалить любую грязь, песок, жир и т.п. С помощью чистой ткани нанесите тонкий слой смазки (нормы смазки, расходуемой на одно соединение см. табл. 2) на участок трубы от торца до установочной метки. После нанесения смазки примите меры, чтобы на смазанный участок трубы не попадала грязь.

Таблица 2 - Нормы смазки, расходуемой на одно соединение

| Номинальный диаметр, мм | Номинальный расход смазки на муфту, кг |

|---|---|

| 300-600 | 0,050-0,075 |

| 600-800 | 0,100 |

| 900-1000 | 0,150 |

| 1200-1800 | 0,200-0,250 |

| 1600-1800 | 0,300-0,350 |

| 2000 | 0,400 |

| 2200 | 0,450 |

| 2400-2600 | 0,550-0,600 |

ВНИМАНИЕ! Очень важно использовать только соответствующую смазку, рекомендуемую изготовителем труб. Для поставки стандартной смазки или получения консультации относительно возможности использования альтернативной смазки обращайтесь к изготовителю труб или в Инженерный Центр ООО «НТТ». Никогда не используйте минеральное масло или смазку на основе нефти.

Соединение труб

Поместите трубу в траншею, оставляя небольшие углубления на каждом конце, так чтобы муфта и другой конец трубы были отделены от песка или гравия на дне траншеи (см. рисунок 2).

Рисунок 2 - Монтаж муфтового соединения

Закрепите первую уложенную секцию трубы и оставьте концы открытыми настолько, чтобы уложить следующую секцию. Уложите следующую секцию трубы в траншею и оставьте место, достаточное для того, чтобы оператор мог свободно двигаться и ходить между секциями труб, для выполнения очистки и проверки.

Если очистка и смазка соединяемых элементов не была выполнена ранее, прочистите зону соединения при помощи ткани и смажьте уплотнитель из эластомера и наружную поверхность конца трубы, нанеся при помощи кисти необходимую смазку.

Выровняйте две секции трубы по продольным осям. Медленно введите буртик трубы в муфту и продолжайте движение до тех пор, пока не достигните метки (для муфты без центрального упорного кольца) или упорного кольца муфты. Следующий сегмент трубы не должен устанавливаться пока предыдущий не будет закреплен материалом засыпки.

Если по каким-либо причинам (например, для получения дугового участка трассы трубопровода) соединение должно иметь отклонение по осям соединяемых труб (рисунок 3), смещение оси трубы на определенный угол должно приводиться только после вставки трубы и проверки соединения. Для уменьшения радиуса дугового участка можно использовать короткие сегменты труб.

Рисунок 3 - Отклонение по осям соединяемых труб

В любых случаях, смещение трубы должно оставаться в пределах предусмотренных поставщиком труб. Смещение следует проводить с большой осторожностью. Допустимые смещения приводятся в таблице 3.

Таблица 3 - Допустимые смещения

| Номинальный диаметр, мм | Угол отклонения, a,0 |

|---|---|

| 300 – 600 | 3,00 |

| 700 – 800 | 2,50 |

| 900 – 1000 | 2,00 |

| 1100 – 1300 | 1,50 |

| 1400 – 1600 | 1,25 |

| 1700 – 2400 | 1,00 |

Трубы стеклопластиковые малого диаметра (300 мм) могут соединяться с помощью муфты вручную, с использованием подручных инструментов. Для вставки как труб как большого, так и малого диаметра можно использовать ручные храповые блоки/домкраты соответствующего размера, устанавливаемые с обеих сторон трубы (см. рисунок 4).

Рисунок 4 - Домкрат или лебедка

Труба в месте установки стяжки (или хомута) должна быть защищена тканью или эластичной прокладкой, которые не допускали бы повреждения поверхности трубы и исключали бы проскальзывание по поверхности трубы.

Аналогичным образом в полевых условиях в случае необходимости на отдельной площадке производится монтаж муфты на трубу, если имеется труба (или отрезок трубы) без установленной в заводских условиях муфты.

Во всех случаях монтажа, если к торцу муфты прикладывается усилие, он должен быть защищен прокладками (доски, использованные автопокрышки и т.п.) во избежание повреждений кромок.

Для труб большого диаметра допускается монтаж с использованием ковша экскаватора или по тем же правилам - другой грузоподъемной техникой (рисунок 5).

При таком монтаже перед торцом трубы разместите прокладку из толстых деревянных досок, перекрещенных друг с другом и обеспечивающих защиту торца трубы от ковша экскаватора, который упирается в прокладку и может незначительно поворачиваться при выполнения соединения.

Ни при каких обстоятельствах не следует двигать стрелу экскаватора, поскольку это приведет к слишком быстрому и резкому перемещению, которое не позволит контролировать операцию.

Рисунок 5 - Монтаж трубы большого диаметра

Для труб среднего диаметра при укладке их в неглубокую траншею, которая имеет достаточную ширину, секция трубы может вставляться посредством движения экскаватора вдоль траншеи и волочения секции трубы, закрепленной стропами в двух точках. При этом необходимо следить, чтобы ковш экскаватора двигался как можно ближе к верхнему краю трубы (см. рисунок 6), для предотвращения поднятия трубы, которое может привести к смещению соединения.

Для такого метода используйте нейлоновые стропы, или стропы из натуральных волокон; никогда не используйте цепи или стальные тросы.

Рисунок 6 - Монтаж трубы при помощи экскаватора

Для ориентировочного выбора способа и механизма для монтажа муфтового соединения можно руководствоваться приближенной оценкой величины силы, требуемой для вставки очередного сегмента трубы в муфту. Эта величина (в килограммах) может быть принята равной удвоенному диаметру трубы, измеренному в миллиметрах.

Монтаж фланцевых соединений

Фланцы производства ЗАО «Пласт Профиль» изготавливаются вручную на специальном столе путем формовки.

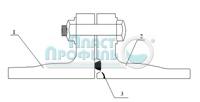

При выполнении фланцевых соединений (рисунок 7 – пример соединения с фиксированным фланцем) должны выполняться следующие процедуры:

- Тщательно очистьте торцевую поверхность фланца и кольцевую канавку.

- Убедитесь, что кольцевая канавка чиста и не повреждена. Не используйте дефектные уплотнения.

- Вложите уплотнитель в канавку и закрепите, в случае необходимости используйте небольшие полоски клейкой ленты.

- Совместите соединяемые фланцы.

- Установите болты, шайбы и гайки. Все крепежные устройства должны быть очищены и смазаны нежидкостной резьбовой смазкой во избежание неравномерного стягивания. На всех стеклопластиковых фланцах должны использоваться шайбы.

- Вставьте болты, гайки и шайбы и заверните гайки вручную. Затем, используя гаечные ключи, затягивайте все болты с крутящим моментом в зависимости от диаметра болта, указанным в таблице 4, соблюдая правильную последовательность затяжки болтов, как показано на рисунке 7. При первой затяжке крутящий момент должен быть равен 0,5 от установленного.

Рисунок 7 - Фланцевое соединение с фиксированным фланцем

1- металлический фланец; 2 – стеклопластиковый фланец; 3 – уплотнительное кольцо

Таблица 4 - Крутящий момент в зависимости от диаметра болта

| Диаметр болта, мм | Сухая затяжка, кг м | Смазанная затяжка, кг м |

|---|---|---|

| 14 - 16 | 7 | 5,2 |

| 18 – 20 | 12 | 9 |

| 22 | 12,7 | 9,6 |

| 26 | 12,7 | 9,6 |

| 28 | 16 | 12,4 |

| 32 | 23 | 13 |

Рисунок 8 - Последовательность затяжки болтов

- Повторите процедуру затяжки, увеличивая крутящий момент до значений в таблице 1.2.1 или до тех пор, пока фланцы не соприкоснутся торцами. Не превышайте установленный крутящий момент более чем в 1,5 раза. Это может стать причиной непоправимого повреждения стеклопластикового фланца.

- Спустя час проверьте крутящий момент затяжки болтов и при необходимости подтяните до установленных значений. Перед началом гидравлического испытания затяжка всех болтов также должна быть проверена дополнительно.

- Если при гидростатическом испытании появилась протечка, допустимо увеличить затяжку болтов. Максимальное значение момента затяжки не должно превышать установленное значение более чем в 1,5 раза.

ВНИМАНИЕ! При соединении двух стеклопластиковых фланцев только один из них должен иметь паз для уплотнения на торцевой поверхности.

Если следовать вышеуказанной процедуре, трудностей возникнуть не должно, а если возникли затруднения, можно выполнить следующие действия:

- Ослабьте и снимите все болты, гайки, шайбы и уплотнители.

- Проверьте регулировку динамометрического ключа. Восстановите правильную регулировку, если она нарушена.

- Проверьте уплотнитель на наличие повреждений, и если необходимо, замените поврежденный уплотнитель.

- Проверьте поверхности фланцев. Очистите или замените фланцы, если это необходимо.

- Снова повторите процедуру сборки.

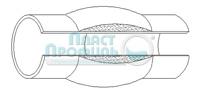

Выполнение клеевого (ламинированного) соединения

Это соединение выполняется из полиэфирных смол с усилением стекловолокном. Оно применяется если по каким-либо причинам нецелесообразно или невозможно выполнить другие соединения (например, из-за ограничений по диаметру реконструируемой трубы при санации) или для передачи осевых нагрузок. Длина и толщина клеевого соединения зависят от диаметра и давления (рис. 1.3.1).

Рисунок 9 - Клеевое (ламинированное) соединение

Этот тип соединения требует соблюдения чистоты, строгого выполнения соответствующих инструкций и специальной подготовки персонала (желательно бригады из 2-х человек). Квалифицированный специалист, направляемый или от компании специализирующейся на полевой установке и ремонте стеклопластиковых трубопроводных систем, или от Инженерного Центра ООО «НТТ», должен контролировать выполнение работ по выполнению ламинированного соединения.

В кратком изложении правила выполнения работ по ламинированию соединения заключаются в следующем.

Меры предосторожности:

- не допускается пользоваться открытым огнем и не курить вблизи зоны соединения;

- при работе с полимером и стекловолокном, пропитанным полимером, следует пользоваться защитными очками и перчатками;

- не допускается смешивать катализатор непосредственно с акселератором;

- ограниченные зоны (внутри трубы) или зоны, защищенные от воздействия погодных условий, должны вентилироваться во избежание вдыхания паров стирола и возможности воспламенения горючих паров;

- в зонах с ограниченным вентилированием, необходимо использовать маски с соответствующим фильтром;

- необходимо поддерживать инструмент чистым, промывая его ацетоном или подобным растворителем.

Необходимо удостовериться в наличии все инструментов и материалов, необходимые для выполнения соединения непосредственно на месте в соответствии с заданным списком.

Общие замечания

Очистка

Необходимо, чтобы поверхность, подвергаемая ламинированию, была чистая и сухая; шлифованные срезы трубы, оставленные на длительный перерыв без защиты, должны быть тщательно очищены ветошью смоченной в изопропиловом спирте или ацетоне для удаления влаги. Необходимо создать условия, для того чтобы влага, пыль или песок не контактировали с неотвержденным полимером.

Единообразие и качество покрытия

При нанесении связующих и стекловолокна не допускается оставления пузырьков воздуха, непропитанных зон, пузырей и недостаточного количества. Наружный защитный слой (верхнее покрытие) должно быть гладким и вся зона соединения не должна иметь неровностей. Качество клеевого соединения так же зависит от чистоты используемого оборудования. В частности, когда кисти и шерстяные валики не используются, они должны храниться в емкости с ацетоном. Перед использованием все инструменты и приспособления следует очистить от растворителя. Не следует помещать кисть или валик, который использовался для полимера с катализатором, в полимер не содержащий катализатор.

Степень отверждения

Полимеризация полимера может быть легко проверена на месте при помощи ацетон-теста: потрите поверхность тканью смоченной в ацетоне, к отвержденному полимеру ткань не прилипает. Не сдвигайте трубу в течение следующих 4-х часов с момента, когда ламинат достиг температуры окружающей среды после отверждения. Испытание под давлением не должно проводиться ранее 24 часов с момента выполнения соединения.

Температура

Температура является очень важным фактором в процессе выполнения соединений, по двум основным причинам:

- увеличение температуры окружающей среды ускоряет реакцию и укорачивает время проведения работ;

- понижение температуры окружающей среды замедляет реакцию и иногда не позволяет полностью завершить процесс отверждения.

Изменения в процессе ламинирования, вызываемые температурой, компенсируются изменением количества акселератора, ингибитора и катализатора, которые добавляются в процессе приготовления полимера, и которые воздействуют на время гелеобразования. Например, для учета условий окружающей среды, достаточно изменить только количество катализатора, однако, его количество не должно быть меньше 1%, иначе не произойдет полной полимеризации, или больше 2% для предотвращения интенсивной реакции.

Последовательность работ по ламинированию соединений. Процедура ламинирования соединения включает следующие этапы:

- приготовление замазки;

- измерение времени гелеобразования;

- подготовка поверхности;

- создание внутреннего слоя (внутреннее ламинирование);

- создание внешнего слоя (наружное ламинирование).

Подробные действия на каждом из этапов описаны в инструкции по ламинированию.