Монтаж ПЭ труб

Методы прокладки трубопроводов

В большинстве российских городах из-за недостатка или отсутствия соответствующего оборудования и материалов коммуникаций производятся преимущественно открытым способом. Это ведет к резкому увеличению стоимости работ, а также к необходимости разрушения дорожных покрытий и перекрытию движения транспорта.

Решение проблемы восстановления и прокладки трубопроводов видится в широком использовании бестраншейных технологий с применением специального оборудования.

Под бестраншейными технологиями понимаются технологии прокладки, замены, ремонта, инспекции и обнаружения дефектов в подземных коммуникациях различного назначения с минимальным вскрытием земной поверхности.

Существуют определенные методы прокладки трубопроводов с использованием бестраншейных технологий и специального оборудования.

Методы:

- непрерывной прокладки;

- бестраншейной прокладки;

- горизонтального бурения;

- прокладка по склонам гор и оврагов;

- прокладка в артезианских скважинах;

- врезка в существующий трубопровод.

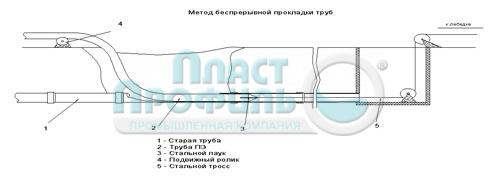

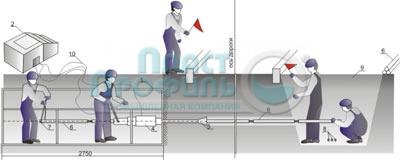

1. Метод непрерывной прокладки труб

Рис. 1.1. Метод непрерывной прокладки

1–старая труба; 2– полиэтиленовая труба; 3–стальной паук; 4–подвижный ролик; 5–стальной трос.

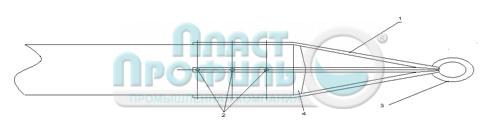

Рис. 1.2. Способ закрепления стального троса к протягиваемой трубе

1–стальной паук; 2–болтовое соединение; 3–стальная серьга; 4–заглушка.

Метод непрерывной прокладки труб заключается в протаскивании труб ПЭ в ремонтируемый трубопровод при помощи лебедки.

Перед прокладкой из труб ПЭ сваривается плеть, которая протягивается через специально подготовленный для целей реконструкции колодец.

Этот метод требует использования мощных лебедок, при помощи которых новая труба протаскивается внутрь старого трубопровода.

Этот метод используется для реконструкции водопроводов с номинальным давлением: 10-16 кг/см2, канализационных коллекторов: 4 – 6 кг/смІ.

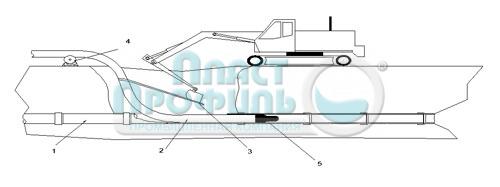

2. Способ бестраншейной прокладки труб из полиэтилена с помощью экскаватора

Рис. 2.1. Прокладка труб в старых трубопроводах с помощью экскаватора

1–старая труба; 2– полиэтиленовая труба; 3–капроновая чалка; 4–подвижный ролик; 5–носовой конус.

Прокладка труб в старых трубопроводах представляет собой обновление старых трубопроводных систем. Однако, весьма важно иметь полное представление об усилиях и напряжениях, которым подвергаются трубы при установке.

На рис. 21.3.3 показан способ монтажа трубопроводов ПЭ при помощи экскаватора. Предварительно сваренная плеть из труб ПЭ укладывается на подвижные ролики. На один конец трубы либо приваривается, либо при помощи болтового соединения, крепится носовой конус.

Конец трубы с носовым конусом заводится в старый трубопровод. На ПЭ трубопровод закрепляется один конец капроновой эластичной чалки, другой конец крепится на зуб ковша экскаватора. Плавно, без рывков, постепенно плеть затягивается в старый трубопровод.

При введении ПЭ трубы в существующий трубопровод наружная поверхность ПЭ может получить повреждения, например, поцарапана, если не принять специальных мер. К этим мерам относятся удаление заусенцев и острых кромок с существующих труб, осмотр при помощи замкнутой телевизионной системы и защита новой трубы в зоне введения, в частности в зоне прохождения ею обрезанного края старой трубы. Следует следить за тем, чтобы глубина царапин не превосходила 10% от толщины стенки. Поэтому рекомендуется применять ПЭ трубы с толщиной стенки не менее 5мм.

3. Горизонтальное направленное бурение

Прокладка полиэтиленовых трубопроводов методом горизонтального направленного бурения делится на три этапа:

- Бурение пилотной (экспериментальной) скважины.

- Расширение ее под проектный диаметр.

- Протаскивание плети полиэтиленового трубопровода.

Бурение пилотной (экспериментальной) скважины особо ответственный этап бестраншейной прокладки, от которого зависит конечный результат.

Оно осуществляется при помощи породоразрушающего инструмента – буровой головки со скосом в передней части и встроенным ИЗЛУЧАТЕЛЕМ.

Буровая головка соединяется посредством полого корпуса с гибкой приводной штангой, что позволяет управлять процессом строительства пилотной скважины и обходить встретившиеся на пути препятствия в любом направлении в пределах естественного изгиба протягиваемой рабочей нити.

Буровая головка имеет отверстия для подачи специального бурового раствора, который уменьшает трение на буровой головке и штанге, предохраняет скважину от обвалов, охлаждает буровую головку, разрушает породу и очищает скважину от ее обломков, вынося их на поверхности.

Контроль над местонахождением буровой головки осуществляется с помощью приемного устройства локатора, который принимает и обрабатывает сигналы, поступающие от передатчика, встроенного в буровой головке.

На мониторе отображается информация о месте нахождения, уклоне, глубине, азимуте буровой головки. Эти данные являются определяющими для контроля соответствия траектории прокладываемого трубопровода с проектной, и минимизирует риск излома рабочей нити.

При отклонении буровой головки от проектной траектории оператор останавливает вращение буровых штанг и устанавливает скок буровой головки в нужное положение. Затем осуществляем продавливание буровых штанг, устанавливаем скос буровой головки в нужном положении с целью коррекции направления строительства пилотной скважины завершается ее выходом в заданной проектной точке.

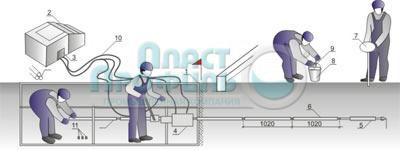

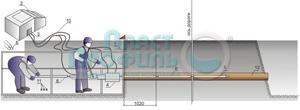

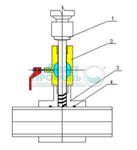

3.1 Прокол с помощью установки горизонтального бурения

Сущность метода состоит в проходке или расширении горизонтальных скважин и затягивании в них труб (диаметром до 400 мм) с помощью пробойников (пневмопробойников, гидропробойников) или забивки в грунт стальных трубопроводов диаметром 400-1400 мм посредством пневмоударных машин. Пневмопробойники имеют обтекаемый цилиндрический корпус, в котором размещен ударник и воздухораспределительный механизм. Ударник под действием сжатого воздуха наносит удары по корпусу, передвигая его. Передвижение корпуса может происходить как в прямом, так и в обратном (реверс) направлениях.

К преимуществу метода прокола можно отнести то, что проход пробойника происходит с большой скоростью и незначительным уплотнением грунта в окружающем его пространстве. Это обстоятельство особенно важно, если требуется проложить трубопроводы в грунте на близком расстоянии друг от друга, вблизи от действующих коммуникаций или на большом расстоянии до поверхности, позволяя тем самым не нарушать структуру почв и не провоцировать какие-либо деформации в зоне прокладки многочисленных подземных коммуникаций. На рис. 3.1.1 показана схема выполнения прокола с помощью установки горизонтального бурения.

Рис. 3.1.1. Прокол с помощью установки горизонтального бурения

1 – коробчатая платформа; 2 – силовая установка; 3 – распределительное устройство; 4 – рабочий цилиндр; 5 – бур диаметром 63 мм; 6 – штанга диаметром 44 мм; 7 – локатор; 8 – ведро с краской; 9 – кисть малярная; 10 – гидравлические шланги; 11 – пластмассовые колпачки.

3.2. Бурение с расширением скважины с помощью установки горизонтального бурения

Сущность метода состоит в использовании специальных буровых станков (буров, штанг), которые осуществляют предварительное (пилотное) бурение по заранее рассчитанной траектории с последующим расширением скважины (с помощью набора расширителей) и протаскиванием в образовавшуюся полость трубопровода. На рис. 3.2.1 показана схема бурения с расширением скважины с помощью установки горизонтального бурения.

Рис. 3.2.1. Бурение с расширением скважины с помощью установки горизонтального бурения

1 – коробчатая платформа; 2 – силовая установка; 3 – распределительное устройство; 4 – рабочий цилиндр; 5 – расширитель; 6 – штанга диаметром 44 мм; 7 –ключ трубный №4; 8 – пластмассовые колпачки; 9 – приемный котлован; 10 – гидравлические шланги.

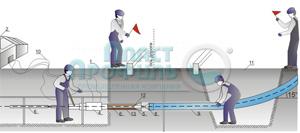

3.3. Протаскивание полиэтиленовой трубы с помощью установки горизонтального бурения

Сущность метода состоит в использовании специальных буровых станков (буров, штанг), которые осуществляют предварительное (пилотное) бурение по заранее рассчитанной траектории с последующим расширением скважины (с помощью набора расширителей) и протаскиванием в образовавшуюся полость трубопровода. На рис. показан общий вид установки.

При необходимости изменение направления бурения достигается с помощью определенной конструкции буровой головки, которая на небольших и средних буровых установках напоминает граненый заступ. На рис. 3.3.1 показано протаскивание ПЭ трубы с помощью установки горизонтального бурения.

Рис. 3.3.1. Протаскивание полиэтиленовой трубы с помощью установки горизонтального бурения

1 – коробчатая платформа; 2 – силовая установка; 3 – распределительное устройство; 4 – рабочий цилиндр; 5 – расширитель; 6 – штанга диаметром 44 мм; 7 –ключ трубный №4; 8 – захват; 9 – труба ПЭ; 10 – гидравлические шланги; 11 – приемный котлован.

Таблица 3.3.1.

Рекомендуемые соотношения диаметров реконструируемых и протягиваемых полиэтиленовых труб

| Диаметр существующего стального трубопровода, мм | Диаметр рекомендуемых полиэтиленовых труб, мм | Коэффициент уменьшения проходного сечения | |

|---|---|---|---|

| SDR 11 | SDR 17,6 | ||

| 40 | 20 | 8,6 | – |

| 50 | 32 | 4,9 | – |

| 65 | 40 | 4,6 | – |

| 80 | 50 | 4,2 | – |

| 100 | 63 | 3,8 | – |

| 125 | 110 | 2,8 | – |

| 150 | 110 | 2,8 | – |

| 200 | 160 | 2,6 | 2,2 |

| 250 | 225 | 2,6 | 2,2 |

| 300 | 250 | 2,3 | 2,0 |

| 350 | 300 | 1,9 | 1,7 |

3.4. Пропуск штанг через старую трубу

Сущность метода состоит в использовании специальных буровых станков (буров, штанг), которые осуществляют функцию затягивания труб и кабелей в полость трубопровода. На рис. 3.4.1 показано пропуск штанг через старую трубу.

Рис. 3.4.1. Пропуск штанг через старую трубу

1 – коробчатая платформа; 2 – силовая установка; 3 – распределительное устройство; 4 – рабочий цилиндр; 5 – бур диаметром 63 мм; 6 – штанга диаметром 44 мм; 10 – гидравлические шланги; 11 – пластмассовые колпачки; 12 – старая труба.

3.5. Замена старой трубы на новую трубу с увеличения диаметра

В случае невозможности реабилитации трубопроводов путем нанесения внутренних оболочек их подвергают разрушению с помощью специальных устройств – пневмоударных машин. После разрушения на место старого трубопровода протягивается новый, как правило, гибкий трубопровод.

Замена труб методом разрушения имеет преимущества по сравнению с другими методами:

- он более дешевый и при его реализации не нарушается движение транспорта, т.е. может применяться в условиях плотной городской застройки;

- увеличение диаметра ведет к повышению пропускной способности трубопровода;

- может использоваться полиэтиленовый трубопровод, который не имеет стыковых соединений, выдерживает большие нагрузки и имеет срок эксплуатации 50-100 лет;

- можно использовать в нестабильных грунтовых условиях;

- по сравнению с открытыми способами прокладки трубопроводов метод дает меньший риск повреждения существующих коммуникаций;

- уплотнения грунта имеет место не в такой степени, как при использовании других методов прокладки;

Особенность метода состоит в минимальной разработке грунта при реконструкции сетей и сооружений. На рис. 3.5.1 показана замена старой трубы на новую трубу с увеличением диаметра.

Рис. 3.5.1. Замена старой трубы на новую трубу с увеличения диаметра

1 – коробчатая платформа; 2 – силовая установка; 3 – распределительное устройство; 4 – рабочий цилиндр; 5 – расширитель; 6 – штанга диаметром 44 мм; 7 – ключ трубный; 8 – захват; 9 – труба полиэтиленовая; 10 – гидравлические шланги; 11 – приемный котлован; 12 – головка продольной резки; 13 – старая труба.

3.6. Замена старой трубы на новую трубу с уменьшением диаметра с помощью установки горизонтального бурения

Сущность метода состоит в использовании специальных буровых станков (буров, штанг), которые осуществляют протаскивание в существующую полость трубопровода новый трубопровод. При этой технологии происходит значительное уменьшение живого сечения трубопровода. На рис. 3.6.1 показана замена старой трубы на новую трубу с уменьшением диаметра.

Рис. 3.6. Замена старой трубы на новую трубу с уменьшением диаметра с помощью установки горизонтального бурения

1 – коробчатая платформа; 2 – силовая установка; 3 – распределительное устройство; 4 – рабочий цилиндр; 6 – штанга диаметром 44 мм; 7 – ключ трубный; 8 – захват; 9 – труба ПЭ; 10 –гидравлические шланги; 11 – приемный котлован; 12 – старая труба.

4. Прокладка трубопроводов по склонам гор и оврагов

В грунтах, неподдающихся ручной обработке непосредственная прокладка труб не допускается. В этом случае дно траншеи должно быть глубже и подготовлено основание под трубы из материала, пригодного к уплотнению. Таким материалом является песок и мелкий гравий с зернистостью не более 32мм. и песка с зернистостью 11мм.

Толщина основания должна быть в пределах см. таблицу 4.1.

Таблица 4.1.Толщина основания дна траншеи при прокладке трубопровода в горных условиях

| Диаметр трубопровода | Толщина основания |

|---|---|

| 110 - 400мм | 100+ 110D мм |

| 500мм | 100+ 15D мм |

Прокладка труб и фасонных частей на наклонных плоскостях (в горной местности) вследствие относительно большой скорости течения и относительно большой массы воды происходит смещение трубопровода, которое необходимо предотвратить. Усилия сдвига нейтрализуются с помощью бетонных упоров, форма которых, зависит от уклона трубопровода. Устанавливаются они всегда на трубах НПВХ позади раструба, трубы ПЭ крепятся специальными хомутами, которые в свою очередь крепятся к железобетонным упорам анкерными болтами. Количество упоров указывается в проекте и зависит от уклона трубопровода. Нормативные материалы СНиП III-42-80 Магистральные трубопроводы.

Рис. 4.1. Прокладка трубопроводов по склонам гор и оврагов

1 – железобетонные упоры; 2 – трубопровод из непластифицированного поливинилхлорида; 3 – трубопровод полиэтиленовый; 4 – хомут; 5 – анкерный болт.

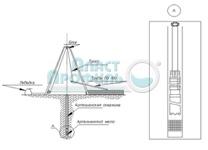

5. Прокладка в артезианских скважинах

Монтаж водоподъемных труб артезианской скважины

Водоподъемная колонна является одним из наиболее ответственных элементов артезианской скважины и служит для монтажа электропогружного насоса на заданной отметке и одновременно для подъема воды от насоса до устья артезианской скважины.

Для водоподъемных колонн в прежние годы традиционно применялись только стальные трубы, так как альтернатива им практически отсутствовала. Трубы собирались на приваренных фланцах, а для малых диаметров – на муфтах с конической резьбой.

Стальная труба при своем основном достоинстве – прочности – имеет ряд недостатков:

- большой вес;

- значительные трудозатраты при монтаже и демонтаже погружных насосов;

- небольшой срок службы по причине коррозионного износа.

- износ резьбы муфтовых соединений нередко приводит к обрыву колон и падению насосов в артезианскую скважину.

- много хлопот эксплуатационникам и неприятностей потребителям воды, - это зарастание внутренней поверхности гидратом окиси железа, которое в большинстве случаев присутствует в эксплуатируемых подземных водах. Это приводит к загрязнению питьевой воды и дополнительным расходам по промывке и прочистке труб.

Применение полиэтиленовых труб для водоподъемных колонн позволяет избежать всех перечисленных проблем. Полиэтиленовая труба в 6-8 раз легче стальной, в зависимости от толщины стенки. Полиэтилен не подвержен коррозии и адгезии (налипания взвесей), поэтому его поверхность остается чистой на протяжении всего срока службы, который составляет 50 лет. Для водоподъемных труб применяется полиэтилен марки ПЭ 100, имеющий высокую плотность (0,965 г/см3) и, соответственно, прочность.

Рис. 5.1. Разрез артезианской скважины

Водоподъемная колонна из полиэтиленовых труб

Монтаж водоподъемной колонны выполняется из ПЭ труб с приваренными втулками и специальными свободными фланцами с выемкой под токоподводящий к электронасосу кабель.

Литые приварные втулки имеют специальные утолщения – галтели, обеспечивающие прочность на разрыв.

Для обеспечения надежности и долговечности эксплуатации водоподъемных труб необходимо их правильно подобрать по рабочему давлению и расходу воды.

Максимальное рабочее давление в нижней части колонны, присоединенной к напорному патрубку насоса, определяется по формуле:

Нр= Нд + Нуст + Нтр, м;

где

Нд – динамический уровень воды в артезианской скважине, м;

Нуст – расчетное давление на устье артезианской скважины, м;

Нтр – потери напора в водоподъемной колонне, м.

Диаметр труб подбирается в зависимости от калибра погружного насоса и его производительности.

Пример расчета

В артезианской скважине монтируется насос марки ЭЦВ 10-63-110 производительностью 63 м3/час. Давление на устье артезианской скважине Нуст=40 м (4 кгс/см2). Расчетный динамический уровень воды в артезианской скважине при отборе - 63 м3/час. Ндин= 55 м. Стандартная длина ПЭ водоподъемных труб с втулками составляет L= 8,2 м. Принимаем к установке трубы в количестве n=7шт.

Определяем величину загрузки насоса

qз = L х n = 8,2 х 7 = 57,4 м;

Полученный результат обеспечивает требуемый подпор у водоприемной сетки насоса 1 м и запас на возможное снижение динамического уровня вследствие кольматации фильтра и колебаний статического уровня.

При заданных параметрах принимаем трубу с d = 100 мм. Потери напора в колонне составляет ?e=3,0 м.

Нр= Нд + Нуст + Нтр =55 + 40 + 3 = 97 м (9,8 кгс/см2).

При выборе трубы по классу давления надо учитывать, что с целью проверки состояния электронасосного агрегата эксплуатирующими службами практикуется кратковременное закрытие задвижки на устье скважины. При этом давление поднимается выше рабочего на 40-60%.

К установке принимаем трубу ПЭ 100 SDR 13,6 на 12,5 кгс/см2 с толщиной стенки е = 8,1 мм.

И в завершение рассмотрим, каким внешним нагрузкам подвергается водоподъемная колонна. Колонна водоподъемных труб с насосным агрегатом находится в подвешенном состоянии и испытывает напряжение от веса насоса и труб.

Напряжение линейного растяжения будет иметь максимальное значение в верхней части водоподъемной колонны трубы.

Определяем напряжение линейного расширения

? = P / S

где

P = P1 + P2

P1– вес труб с фланцами, болтами;

P2– вес насоса ЭЦВ 10-63-110, (P2 = 358 кг);

S – площадь поперечного сечения стенки трубы, (см2).

P = P1 + P2=7 х 21,81 + 18 + 358 = 528,67 кг;

? = П/4*(Dn2 - Dв2) = 3,14/4 *(1102 - 93,82) = 3301,56мм2 = 33 см2;

? = 528,67/33 = 16кгс/см2 = 1,6МПа;

Предел текучести при растяжении ПЭ 100 составляет 23-25 МПа.

Как видно из расчета, возникающее напряжение линейного растяжения в водоподъемной колонне на порядок меньше предела текучести материала труб, что гарантирует надежность их эксплуатации без каких-либо деформаций.

6. Врезка в существующий трубопровод

Рис. 6.1. Седелка

Рис. 6.1. Врезка в существующий трубопровод

1 – дрель; 2 – шаровой кран; 3 – седелка; 4 – резиновое уплотнительное кольцо.

Порядок выполнения соединения:

- Очистите (обезжирить) участок трубы, в который будет выполняться врезка. Установите на трубе обе половинки седелки, совместите крепежные отверстия обеих половинок, вставьте стяжные болты и наживите гайки, постепенно, крест-накрест затяните их.

- Нанесите тонкий слой смазки на резиновое кольцо крана и вверните кран в отверстие седелки.

- Установите переходную муфту с наружной резьбой в кран.

- Убедившись в том, что кран открыт (ручка крана должна быть направлена вдоль корпуса), установите приспособление для сверления отверстия (можно использовать обычную дрель).

- Нанесите тонкий слой смазки на резиновое кольцо резьбовой заглушки и вверните ее в верхнее отверстие корпуса крана. Слегка смажьте резиновое кольцо выбранного штуцера и вверните его в боковое отверстие.

- Отрежьте ПЭ трубу под прямым углом и снимите заусенцы. Нанесите смазку.

Внимание! Смазка должна быть без силикона на конец трубы. Задвиньте трубу в штуцер до отказа. - По окончании сборки откройте кран.

МОНТАЖНЫЕ И УКЛАДОЧНЫЕ РАБОТЫ ГАЗОПРОВОДОВ ИЗ ПОЛИЭТИЛЕНА

Общие положения

Работы по укладке газопроводов рекомендуется производить при температуре наружного воздуха не ниже минус 15 °С и не выше плюс 30 °С.

При укладке газопроводов при более низкой температуре наружного воздуха необходимо организовать их подогрев до требуемой температуры. Это условие может быть выполнено путем пропуска подогретого воздуха через подготовленный к укладке газопровод. При этом температура подогретого воздуха не должна быть более плюс 60 °С.

При укладке полиэтиленовых газопроводов необходимо учитывать специфические особенности материала труб: высокий коэффициент линейного удлинения (в 10-12 раз выше, чем у стальных) и более низкие по сравнению с металлическими трубами механическую прочность и жесткость, поэтому укладку газопроводов рекомендуется производить в наиболее холодное время суток летом, а зимой - в наиболее теплое время.

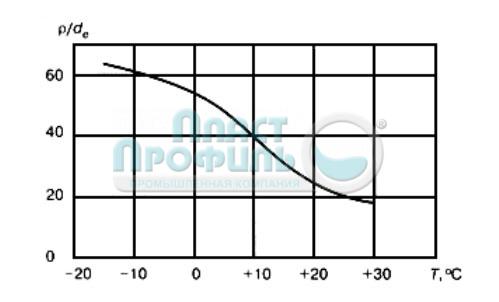

Допустимые радиусы упругого изгиба при монтаже и укладке газопровода (краткосрочное напряжение трубы) в зависимости от температуры окружающего воздуха определяются по графику, приведенному на рис. 6.2.

Рис. 6.2. Зависимость отношения радиуса упругого изгиба газопроводов P к наружному диаметру трубы dв от температуры окружающего воздуха при монтаже и укладке газопроводов

Газопроводы можно монтировать из готовых секций, которые изготавливаются в условиях базы, развозятся и раскладываются вдоль трассы, после чего они соединяются в плети, или из одиночных труб.

Доставлять трубы или секции на трассу рекомендуется непосредственно перед производством монтажных и укладочных работ.

Укладка в траншею газопроводов производится, как правило, после окончания процесса сварки и охлаждения соединения, а также демонтажа сварочной техники (позиционеров).

Перед укладкой трубы подвергаются тщательному осмотру с целью обнаружения трещин, подрезов, рисок и других механических повреждений.

Не рекомендуется сбрасывание плети на дно траншеи или ее перемещение волоком по дну траншеи без специальных приспособлений.

Открытые с торцов плети газопроводов во время производства работ рекомендуется закрывать инвентарными заглушками.

При укладке газопроводов в траншею выполняют мероприятия, направленные на снижение напряжений в трубах от температурных изменений в процессе эксплуатации:

-

при температуре труб (окружающего воздуха) выше плюс 10 °С производится укладка газопровода свободным изгибом ("змейкой") с засыпкой - в наиболее холодное время суток;

-

при температуре окружающего воздуха ниже плюс 10 °С возможна укладка газопровода прямолинейно, в том числе и в узкие траншеи, а засыпку газопровода в этом случае производят в самое теплое время суток

В зимний период газопровод укладывают на талый грунт. В случае промерзания дна траншеи осуществляют подсыпку дна траншеи песком или мелкогранулированным талым грунтом, сохраняя нормативную глубину заложения газопровода.

При укладке газопроводов в скальных и каменистых грунтах и на промороженное дно траншеи для обеспечения защиты газопровода от механических повреждений при укладке и засыпке рекомендуется применять мелкогранулированный грунт, песок или пенополимерные материалы (ППМ). Трубы с защитным покрытием допускается укладывать непосредственно на спланированное дно траншеи.

Нанесение пенополимерного материала на дно траншеи осуществляется с помощью автономной пеногенерирующей установки, перемещающейся вдоль траншеи и обеспечивающей подачу ППМ по гибкому рукаву. Толщина образуемого на дне траншеи слоя пенополимерного материала должна составлять 200-250 мм, плотность материала - 23-25 кг/м3. Время выдержки пенополимерного материала (технологический разрыв между нанесением ППМ и укладкой газопровода) составляет не менее 8 ч. После укладки газопровод, частично проседая, уплотняет пенополимерный слой, образуя корытообразную постель, предохраняющую поверхность труб от механических повреждений выступающими неровностями дна траншеи.

Укладку газопроводов диаметром 110 мм и менее можно производить с использованием ремней, текстильных строп, текстильных канатов, брезентовых полотенец. Пролеты следует принимать по таблице 4.2.

| Обозначение расстояний | Значения расстояний, м, в зависимости от диаметра газопровода, мм | |||

|---|---|---|---|---|

| 63 и менее | 75-110 | 125-160 | 180-225 | |

| l1 | 12-15 | 15-18 | 17-20 | 20-24 |

| l2 | 8-10 | 10-12 | 12-15 | 14-17 |

| l3 | 20-23 | 25-28 | 30-34 | 35-40 |

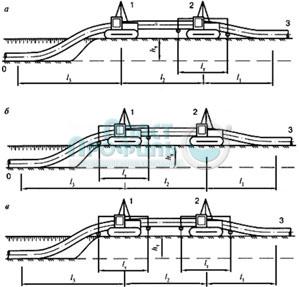

При непрерывном методе укладки газопровода диаметром более 160 мм с использованием двух трубоукладчиков следует действовать в соответствии со схемами рис. 6.3.

Рис. 6.3. Схемы укладки газопроводов с бермы траншеи с применением траверс

а) - с траверсой головного трубоукладчика; б) - с траверсой у заднего трубоукладчика; в) - с траверсами у обоих трубоукладчиков; 1 - задний трубоукладчик; 2 - головной трубоукладчик; 3 - трубная плеть

Расстояния (пролеты):

- l1 от начала подъема трубы до трубоукладчика (по центру);

- l2 между трубоукладчиками (по центру);

- l3 от трубоукладчика (по центру) до конца опуска трубы в траншею;

принимаются по таблице 14, при этом следует учитывать, что большее значение расстояний используется при наличии траверс у обоих трубоукладчиков.

<>Следует отметить, что толщина стенки труб не оказывает влияния на выбор этих расстояний, т.е. они должны быть одинаковы для труб SDR 11 и для труб SDR 17,6

При прокладке газопроводов в узкой строительной полосе рекомендуется применять (на прямых участках) способ монтажа газопровода методом протягивания.

Для этого в начальной точке участка трассы устраивается накопительная площадка и устанавливается сварочный пост, а в конечной точке этого участка устанавливается тяговая лебедка. Затем разрабатывается траншея, по которой протягивается плеть по мере наращивания. Для уменьшения трения и тягового усилия (что позволяет увеличить длину протягиваемой плети), а также исключения возможных механических повреждений газопровода на дне траншеи устанавливаются направляющие ролики или устраивается постель из пенополимерных материалов, по которой скользит плеть.

Через болота и обводненные участки газопровод рекомендуется укладывать способом протаскивания или сплава.

Усилие, прилагаемое к газопроводу во время его протягивания и протаскивания, не рекомендуется превышать более величин, указанных в таблице 3.

Таблица 4.3.| Диаметр газопровода, мм | Сила натяжения, даН |

|---|---|

| 20-25 | 80 |

| 32-40 | 140 |

| 50 | 330 |

| 63-90 | 500 |

| 110-125 | 1500 |

| 160-180 | 3300 |

| 200-225 | 6500 |

| 250-315 | 10900 |

При прокладке газопроводов под дорогами и другими препятствиями применяются бестраншейные методы прокладки защитных футляров, включающие прокол, продавливание и наклонно-направленное бурение.

В подготовленный футляр протаскивается с помощью лебедки заранее испытанная плеть. На головную часть плети надевается буксировочная головка, которую крепят к тяговому канату. Конструкция буксировочной головки должна обеспечивать передачу тяговых усилий согласно таблице 3.

Работы по укладке плетей газопровода могут выполняться методом бестраншейного заглубления. Для укладки газопроводов диаметром 20-160 мм бестраншейным способом применяются ножевые трубозаглубители. Ножевой щелерез должен иметь устройство, предохраняющее полиэтиленовые трубы от недопустимых напряжений при укладке.

Кроме того, возможно использование индустриальных технологий, основанных на совмещении работ по рытью траншей (цепными и роторными траншеекопателями) и укладке газопроводов. При этом температурный перепад между температурой укладки и температурой эксплуатации газопровода не должен превышать 30 °С.

При бестраншейной прокладке в грунтах по трассе строительства не должно быть каменистых включений, щебня.

Укладка длинномерных труб

Трубы, поступающие в бухтах или на катушках, имеют небольшие погонный вес и модуль упругости. Это позволяет совместить процессы рытья траншеи и укладку. Для рытья траншеи и укладки газопровода используются специально оборудованные одноковшовые или многоковшовые экскаваторы.

Возможно использование буровых установок для рытья траншей в мерзлых грунтах или для рытья узких траншей в грунтах без каменистых включений.

Укладка плетей из бухты может производиться и в заранее подготовленную траншею. При этом применяют два способа производства работ:

- разматывание трубы с неподвижной бухты и ее укладка в траншею протаскиванием;

- разматывание трубы с подвижной бухты и ее укладка в траншею путем боковой надвижки.

Первый способ может применяться при наличии в траншее или над ней поперечных препятствий (газопроводы, линии связи, линии электропередачи).

Из бухты в траншею могут укладываться одновременно два газопровода; при этом разматывание труб осуществляется одновременно с двух бухт, установленных по обе стороны, или по одну сторону траншеи.

Размеры полиэтиленовых труб в бухтах и на катушках устанавливаются договором (контрактом), заключенным между поставщиком труб и заказчиком (в соответствии с ГОСТ Р 50838).

Разматывание труб из бухт осуществляют при температуре наружного воздуха не ниже плюс 5 °С. Допускается вести разматывание и при более низких температурах, если созданы условия для предварительного подогрева труб на катушке до температуры не менее плюс 5 °С. При этом не рекомендуются перерывы в работе до полной укладки плети из бухты.

В случае если плеть газопровода охладится до предельно допустимой температуры, укладку необходимо приостановить, а бухту с оставшейся трубой вновь подогреть.

Возможен вариант установки специального тепляка с подогревателем непосредственно на платформе укладочной машины, что обеспечит непрерывную укладку плети.

Для устранения повышенной овальности труб и придания прямолинейной формы по всей длине могут быть использованы ручные или гидравлические выпрямители.

Рекомендуемая скорость разматывания бухты - до 0,8-1,0 км/ч.

Для устройства узких траншей с последующей укладкой газопровода рекомендуется использовать малогабаритные цепные траншеекопатели, щеленарезные машины.

Узкие траншеи (щели), разработанные роторными и цепными экскаваторами и щеленарезными машинами, могут быть засыпаны щелезасыпщиком, который, перемещаясь в сцепке с тягачом землеройно-укладочной машины, осуществляет непрерывную засыпку рабочим органом грейдерного типа.